熔断器生产中常因熔管内石英砂的填充密度ρn不够,使其分断过电流时的工作特性变坏,甚至使熔管损坏。因此,研究熔断器的石英砂的填充密度对电弧过程的影响既是一项非常迫切、又是一项有实际意义的工作。此外,研究这些过程对于制定有填料熔断器电弧过程的数学模型是必需的。本文阐述了这些试验研究的结果。

为了进行试验,研制了一种特殊的、可拆开的、矩形截面的灭弧室,它是由厚8毫米胶木板,用螺钉连接而制成的。灭弧室长为100毫米,内截面为26×28毫米2,两个端部用盖子盖住。盖子上面装有电流至250安的IIH-2型熔断器的触刀。熔片焊在触头上。试验使用铝制和铜制熔片,熔片是厚为0.14毫米,宽为10毫米的薄的小条。在熔片中心有一个长1毫米矩形熔化狭颈。铜熔片的狭颈宽为1.5毫米,铝熔片的颈宽为0.5毫米。这样做的目的是使得在两种情况下通过熔断器的电流相同。

测量在电压500伏直流回路中进行。用带三相整流器的感应调压器作为电源。熔断器接到整流器输出端,与电感和附加电阻串联。电感用来减小整流电流的脉动,而电阻用来调节整流电流值。

回路电流是1370安,回路时间常数是2.3毫秒。通过熔断器的较大电流为1230安,用H115型示波器作为记录装置。记录了熔断器的电流、电压,电弧放出的能量和作用在熔断器外壳内壁上的压力。通过与熔断器串联的无感分流器上取出的电压信号记录了电流。借助霍尔传感器拍摄了能量的示波图。

为了用现有的测量小位移和小振动的仪器来测量作用在熔断器外壳内壁上的压力,设计了专用装置,其工作原理是:当从仪表中取出的电感与导电材料制成的表面间距离变化时,高频发生器振荡回路的振荡频率也发生变化。这种频率的变化在仪表中就变成输出电压值的变化。

传感器是一个从仪表中取出的电感线圈,它绕在一个环形铁心上,铁心的径向开了窄缝。铁心放在圆柱形外壳中,并与其固定连接。在外壳上拧上带薄膜的盖。盖子在外壳上固定,使薄膜中心对着铁心上的缝隙,并与它相隔一定距离。当发生器工作时,磁场在缝隙区内扩散,并与薄膜表面相切。在薄膜中感应出涡流,因为涡流的磁场相对线圈磁场位移半个周波,所以引起线圈磁场的改变。从铁心上的缝隙到薄膜的距离变化,相应地引起线圈电感和发生器振荡频率的变化。

传感器和测量装置连接。测量装置的原理图不同于文(2)中的线路。因为用阴极示波器进行记录,所以仅改变输出级。

由于传感器有较好的静态特性,所以它可用定压力进行校准。改变薄膜和铁心缝隙间的距离可改变传感器的灵敏度,因此用同一传感器可以测量数值范围很宽的压力。在熔断器外壳上有一个孔,传感器就装在这个孔中,薄膜贴在灭弧室内壁的平面上。熔片固定在灭弧室内,应使熔片的平面平行薄膜表面,且相距11毫米。

选用SiO2含量超过99%的纯石英砂作为填料。石英砂的微粒成份为:直径小于0.1毫米的颗粒占2%,直径0.1到0.16毫米占8%,直径0.16到0.2毫米占51%,直径0.2到0.32毫米占35%和直径大于0.32毫米占4%。颗粒的平均直径为0.21毫米。自由装满的石英砂密度是1.62克/厘米3。但是,用这样密度的石英砂进行试验未获成功。因在自由装料时,灭弧室内的空腔未被石英砂填满,这会引起电弧停滞和灭弧室断裂。因此,试验中所用石英砂较小的充填密度是1.65克/厘米3。

装料时通过灭弧室的振动和装料用的孔中插入金属棒,使石英砂密集。然后,取出金属棒,填料进入自由空间,让这个过程反复进行。这样,石英砂较大填充密度可达1.75克/厘米3。石英砂的填充密度取决于填料在灭弧室内占据的已知容积下,装料前后试验灭弧室的重量。石英砂填充密度的测量精度较大为0.01克/厘米3。

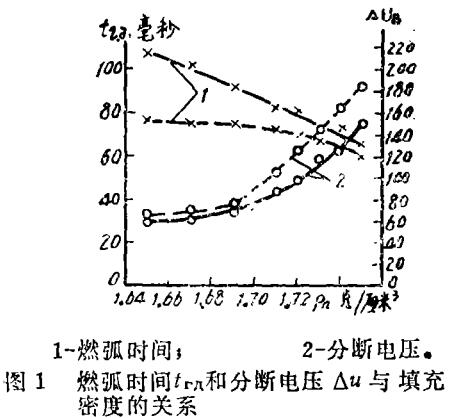

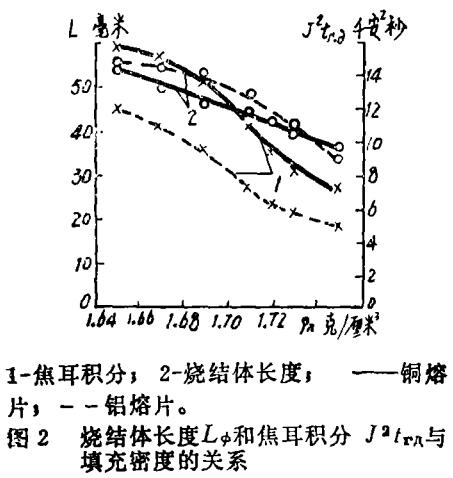

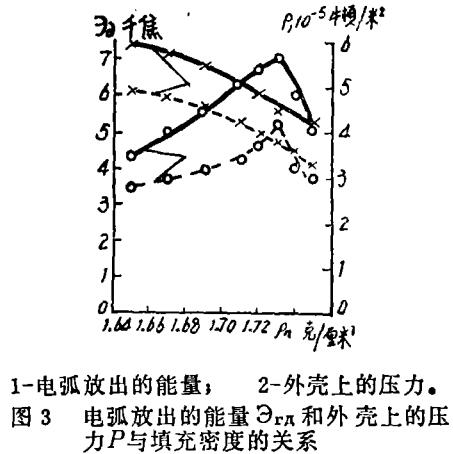

图1~3绘出了试验结果。图上的每个点是5次测量的算术平均值。实线对应于铜熔片,虚线对应于铝熔片。由试验结果可以看出,增加填充密度可改善熔断器分断过电流时的一系列动作性能:减小燃弧时间、熔片烧坏的长度、焦耳积分和电弧放出的能量。但是,分断电压即熔断器熔断时产生在熔断器两端的电压瞬时值,随填充密度的增加而升高。这是因为当熔化狭颈爆炸性地蒸发时金属蒸汽占据一定的体积之故,该体积和熔化狭颈的体积和石英砂填料的物理状态(密度、晶粒直径)有关。

由于填充密度的增加,其压缩性和晶粒间空隙尺寸减小。因此,溶化狭颈蒸发时的金属蒸汽占据的体积减小,使蒸汽压力增加,弧柱电阻增加,电弧电流开始急剧减小。所以石英砂的填充密度增加,使熔断器分断短路电流时所产生的过电压也增加(应当指出,因为在同样额定电流的熔断器中这些熔片狭颈的几何尺寸不同,所以不能比较铜熔片和铝熔片的分断电压)。

有关填充密度对熔断器外壳的压力影响问题,已引起人们的很大兴趣。由图3看出,随填充密度增加,外壳上压力也随之增加,当ρn=1.73克/厘米3时压力达到较大值,然后迅速减小。

填充密度的增加,使其压力增加,这就使电弧难于分开石英砂并使它压缩。因此,填料中电弧通道的截面,随填充密度增加将减小,从而通道中的压力和密度增加,但是减小电弧通道的截面会使电弧输出能量增加和电弧温度迅速降低。这时尽管基本粒子在电弧通道体积内的密度可以继续增加,但电弧通道中压力降低了。

由此可见,在有石英砂的熔断器的电弧通道中,随填充密度的增加产生了两个相反过程。一方面,随填充密度增加,电弧通道的截面减小,基本粒子密度和压力增加。另一方面,随电弧通道截面减小,电弧输出能量增加。这时,在保持高的基本粒子密度情况下,电弧通道中温度减小,虽然,基本粒子密度开始时迅速增加,从而填充密度增加时通道中压力增加,然后温度迅速降低,这就导致压力经过较大值后减小。用类似方法,可改变熔断器外壳壁上的压力。这一点在试验中已观察到了。

试验表明,增加石英砂填充密度有助于改善灭弧,减小焦耳积分,熔片烧损长度。但是,随着填充密度增加,熔断器分断短路电流时在其两端产生的过电压可能会升高。

因此,用熔断器保护过电压值不受限制的装置时,石英砂填充密度可以选择大于1.74克/厘米3,此时熔断器所有的重要特性得到明显改善。用熔断器保护过电压值受限制的装置时,例如用来保护有半导体设备的装置时,需要采取特殊措施减小过电压,或选择既对灭弧有效,又不致产生太高过电压的填充密度。