摘要:通过对凤阳石英砂和石英砂原料的磁化率、磁化率随温度变化曲线的测量及石英岩显微镜下观察,结果表明,石英砂中磁性矿物含量很低,磁化率很低;石英砂原料磁化率高,可能含有磁铁矿、赤铁矿、铁的氢氧化物(如纤铁矿)等磁性矿物。石英砂磁化率值的高低反映了石英砂中含铁杂质的含量,同时也反映生产过程中除铁效果。当石英砂磁化率越低时,说明含铁杂质的含量低,反映生产过程中除铁效果较好;当石英砂磁化率越高时,说明含铁杂质的含量高,反映生产过程中除铁效果较差。

磁化率是指在弱磁场中(0.1mT)物体的磁化强度与磁场强度之比,它反映了物体在磁场作用下磁化强弱的程度。磁化率与物体中所含磁性矿物的种类、粒度和含量直接有关,常用作磁性矿物含量的粗略估量。自然界常见的岩石大部分成分由硅组成,其中含有Fe2+、Fe3+、Mn2+磁离子的岩石具有亚铁磁性或顺磁性,不含这些磁离子的岩石具有抗磁性。这是因为在众多的金属离子中,仅Fe2+、Fe3+、Mn2+具有磁矩,其余的离子如Si4+、Al3+、Mg2+、Ca2+、Na+、K+、Ti4+、P5+等均无磁矩。朗之万理论指出自然界岩石的磁化率主要Fe2+、Fe3+、Mn2+离子含量决定。

凤阳县是我国著名的石英砂原料基地,石英岩中主要成分是SiO2,另外还含有少量的Al2O3、Fe2O3、MgO、K2O、CaO等杂质。目前凤阳县石英砂生产方式主要有二种: 一是湿法生产,采用石轮碾破碎再加水冲洗;二是干法生产,采用破碎-脱泥-磨矿-磁选-筛分。凤阳县石英砂产品主要分二类:普通石英砂和精制石英砂,其中普通石英砂SiO2的含量达98%以上,精制石英砂SiO2的含量达99%以上。石英砂生产过程中通过除铁工艺,大部分含铁杂质(特别是强磁性的含铁杂质)都被去除,石英砂的磁化率相对石英砂原料的磁化率大幅下降。但有关应用磁化率来分析石英砂除铁效果的研究文章并不多见。本实验通过测量石英砂和石英砂原料的磁化率及κ-T曲线,来分析两类样品中磁性矿物种类和含量,试图用磁化率来快速分析石英砂中铁杂质的含量和判断生产过程中的除铁效果。

1 样品与研究方法

本实验在凤阳县五个不同的生产企业采集了石英砂原料(直接从矿山挖下来的块状石英石)样品80个,石英砂(石英石经破碎-脱泥-磨矿-磁选-筛分等工艺后的成品石英砂)样品116个,其中湿法生产石英砂样品22个(60~120目)、干法生产7号(70~90目)石英砂样品26个、干法生产6号(50~70目)石英砂样品26个、干法生产5号(30~50目)石英砂样品16个、干法生产4号(20-30目)石英砂样品14个、干法生产3号(10-20目)石英砂样品12个。石英砂原料样品采回后在室内自然风干,用铜钵把块状石英石人工捣碎并研磨成粉末状,再过80目筛,把过筛后的粉末颗粒物装入8cm3(2cm×2cm×2cm)无磁性塑料样品盒。石英砂样品采回在室内自然风干后,直接装入8cm3(2cm×2cm×2cm)无磁性塑料样品盒。压实、称重,进行磁化率测量:①利用KLY-4S磁化率仪测量低场体积磁化率(κ),经质量校正后得到磁化率(χ);②利用KLY-4S磁化率仪和CS-3温度控制系统在氩气环境下完成磁化率随温度变化曲线测量(κ-T曲线)。磁化率测量和κ-T曲线测量均在中国地质大学(北京)古地磁学与环境磁学实验室完成。

2 结果与讨论

2.1 显微镜下观察

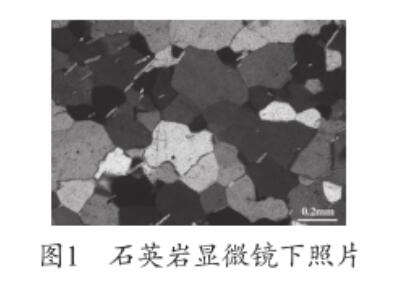

凤阳石英砂原矿属石英岩,其显微镜下照片(正交偏光)如图1,其主要矿物成分为石英(>95%),另外还含有白云母(<5%)和少量不透明矿物,块状构造,石英呈等粒状,粒度约0.2~0.5mm,彼此呈典型的三边镶嵌粒状变晶结构,白云母呈片状,长0.1mm左右,多位于石英颗粒之间,且定向排列。

2.2 磁化率

所有样品磁化率统计结果,见表1。

表1 所有样品磁化率统计结果

| 样品名称 | 磁化率(χ)(10-8m3/kg) | |

| 范围 | 平均值 | |

| 石英砂原料(n=80) | 1.89-17.52 | 7.45 |

| 湿法生产石英砂(n=22) | -0.50-2.87 | 0.39 |

| 干法生产7号石英砂(n=26) | 0.12-0.62 | 0.28 |

| 干法生产6号石英砂(n=26) | -0.06-0.89 | 0.12 |

| 干法生产5号石英砂(n=16) | -0.17-0.92 | 0.13 |

| 干法生产4号石英砂(n=14) | -0.18-0.17 | -0.02 |

| 干法生产3号石英砂(n=12) | -0.20-0.02 | -0.11 |

注:表中n为样品数

样品的磁化率值能粗略反映样品中磁性矿物含量,但也受到磁性矿物类型和颗粒大小的影响。石英砂是由石英砂原料经物理加工而成,石英砂与石英砂原料中磁性颗粒大小基本一致。表1的统计结果显示,石英砂原料的磁化率平均值为7.45×10-8m3/kg,远远高于石英砂磁化率平均值(其中湿法生产石英砂的磁化率平均值大,为0.39×10-8m3/kg);干法生产石英砂和湿法生产的石英砂的磁化率都非常低,几乎接近于零,其中干法生产4号石英砂和3号石英砂磁化率平均值为负。说明石英砂中磁性矿物含量很低,且远远低于石英砂原料。这主要是在石英砂生产过程中经水洗、磁选等除杂工艺后,石英砂原料中绝大部分磁性矿物被去除的结果。

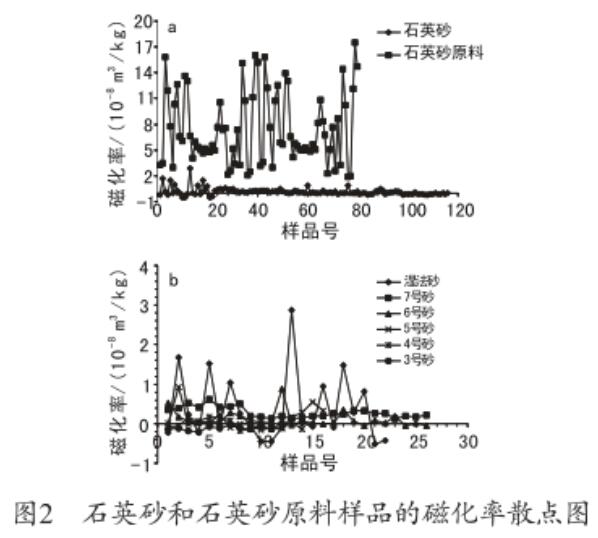

图2是样品的磁化率散点图。图2a显示石英砂原料的磁化率值远高于石英砂,而石英砂的磁化率分布在零附近,说明石英砂原料中磁性矿物含量远高于石英砂。图2b显示湿法生产石英砂磁化率值高于干法生产石英砂,且湿法生产石英砂磁化率值变化范围比干法生产石英砂大,说明湿法生产石英砂中磁性矿物含量变化范围比干法生产石英砂大,这可能是在湿法生产过程中没有采用磁选的工艺,样品中磁性矿物被去除不够彻底的原因。而干法生产过程中由于采用磁选工艺,样品中的磁性矿被去除比较彻底,从而样品的磁化率值很低,甚至为负。

2.3 热磁曲线分析

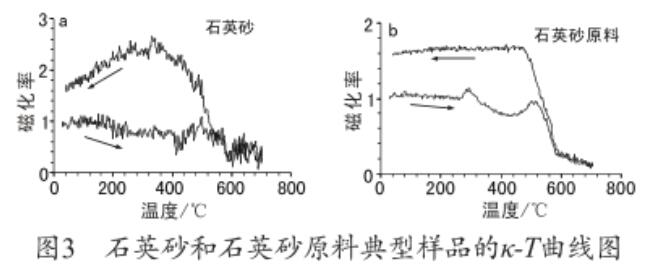

石英砂和石英砂原料样品的κ-T曲线图,见图3。

κ-T曲线特征可识别样品中赋存的磁性矿物类型,也可分析磁性矿物在加热过程中的转变规律。图3a显示石英砂样品在加热到550℃之前,磁化率基本没有变化,当加热到580℃左右时,样品磁化率有一个突然下降,显示出磁铁矿的居里温度(居里温度是指铁或亚铁磁性矿物失去磁性的临界温度,由于样品中磁性矿物含量很低,这种现象不太明显)。当温度继续升高时,由于样品磁化率太低,加热曲线出现振荡形的变化。图3b是石英砂原料的κ-T曲线,加热曲线在200℃以下,样品磁化率基本上没有什么变化,当加热到250℃左右时出现一个小峰值,这可能是加热过程样品中铁的氢氧化物(如纤铁矿)脱水生成了磁赤铁矿所致。当温度加热到250~450℃之间,样品磁化率随温度的升高逐渐降低,这可能是亚稳定、强磁性的磁赤铁矿受热转化成热稳定的、弱磁性的赤铁矿造成的。当温度超过450℃后,样品磁化率随温度的升高又有回升,并在500℃左右又出现一个峰值,可能是在加热过程中生成了新的强磁性矿物。当温度加热到580℃时,样品的磁化率急剧下降,表现出磁铁矿的居里温度。当温度接近680℃时样品的磁化率几乎降到了零,表现出赤铁矿的居里温度。两类样品的冷却曲线高于加热曲线,且在冷却至约580℃后,磁化率随温度的降低而快速增加,表明样品在加热过程中可能新生成了磁铁矿。由两类样品的κ-T曲线分析,石英砂原料样品中磁性矿物含量高且成分复杂,可能含有磁铁矿、赤铁矿、铁的氢氧化物等。而石英砂样品中磁性矿物含量很少且成分简单。说明石英砂原料经水洗、磁选等工艺后,其原有的磁性矿物的种类和含量都大幅下降。

2.4 两类样品磁化率的对比及其意义

显微镜下照片显示(图1),石英岩中主要成分是抗磁性物质SiO2,另外还含有少量的顺磁性物质,如白云母等,由于石英岩中顺磁性物质含量少,因此石英砂原料的磁化率主要由含铁矿物决定。热磁曲线(图3)反映石英砂原料中磁性矿物成份复杂,含有多种含铁矿物,但其磁化率主要由亚铁磁性矿物所决定。图1显示含铁矿物或镶嵌于石英颗粒中,或附于石英表面。在石英砂生产过程中,经水洗、磁选等除杂工艺后,石英砂原料中绝大部分含铁矿物,特别是附于石英表面的强磁性的含铁矿物几乎都被去除,因此,磁测结果显示石英砂磁化率显著降低,几乎降到了零,甚至降为负值(图2a、图2b)。由于湿法生产没有采用除铁工艺,图2b显示湿法生产石英砂磁化率值高于干法生产石英砂。为了进一步提高湿法生产的除铁效果,应在湿法生产过程中增加除铁工艺。

石英砂磁化率值的高低反映了石英砂中含铁杂质的含量,同时也反映生产过程中除铁效果。石英砂磁化率越低,说明含铁杂质的含量较低,反映生产过程中除铁效果较好;石英砂磁化率越高,说明含铁杂质的含量较高,反映生产过程中除铁效果较差。

3 结语

通过测量石英砂的磁化率来分析石英砂中铁杂质的含量及石英砂生产过程中的除铁效果,相对化学测量方法而言,这种磁化率测量方法具有灵敏度高、简单快捷、非破坏性和费用低等特点。另外,通过对石英砂中磁性矿物种类和磁性矿物含量的研究,还可为应用磁化率来定量计算石英砂中铁杂质含量提供理论基础。根据朗之万理,只要能精确测量岩石中磁离子(Fe2+、Fe3+、Mn2+)的含量,从理论上就可用磁化率计算出岩石中铁元素含量,目前这项工作正在进行。如果把磁化率测量作为应用化学方法测量石英砂中铁杂质含量前的预处理,利用其快速、简便的优点,不仅可节约测量成本,还可缩短测量时间,具有一定的生产应用意义。