摘要:高纯石英砂是微电子、光纤通信、航空航天等高新技术产业的基础原材料,战略地位非常重要。目前,制备高纯石英砂主要通过化学合成、天然水晶加工及石英矿物深度提纯。其中,通过化学合成和天然水晶加工的制备方法受原料、成本、产量等方面的制约,难以大规模工业应用;因此,通过石英矿物制备高纯石英砂的加工技术将是未来的主要研究方向。然而,我国对以石英矿物为原料制备高纯石英砂的相关研究起步晚、研究少,技术被欧美发达国家长期垄断,市场大量依靠进口。

从原料分析出发,对比了用于制备高纯石英砂的石英原矿的矿物特性,得出花岗伟晶岩和脉石英是制备高纯石英砂的较理想原料。系统分析了石英原矿中的伴生脉石矿物类型以及Al、Fe、Ca、K等常见杂质元素的存在形式和附存状态,并着重分析了晶格杂质和包裹体杂质的晶体构型,指出了晶格杂质难以脱除是制约高纯石英砂品质的主要原因。

从矿物加工角度,并依据不同的加工目的将现行的高纯石英砂加工技术分成4个大类,对各类生产工艺状况进行了详细的分析概括,指出了现行工艺技术的不足以及与国际先进技术水平间的差距。在此基础上提出,目前高纯石英砂生产和研究中存在的问题及未来的研究方向,为今后相关研究提供理论指导。

石英砂根据其纯度可以分成普通石英砂和高纯石英砂。

普通工业石英砂是指SiO2的含量在96%-99%,杂质Fe2O3含量小于0.5%、Al2O3含量小于2.0%的石英砂。普通工业石英砂主要的应用领域有玻璃制品、陶瓷制品、机械铸造、水泥制品、耐火材料等。其制备简单,只需对原矿进行分级或者采用简单的选矿工艺就能达到要求,中国生产的石英砂大部分应用在了这些领域。

高纯石英砂是指SiO2含量大于99.95%、Fe2O3含量小于0.0001%、Al2O3含量小于0.01%的石英砂。高纯石英砂主要应用在高新技术产业,如航空航天、生物工程、高频率技术、电子技术、光纤通信和军工等领域。

高纯石英砂的战略地位非常重要,制备技术长期被美国、德国和日本等国家垄断,并严格限制技术和产品的出口。我国高纯石英砂的研究从20世纪90年代开始,起步较晚,虽然取得了一定的成绩,但仅能制备部分中、低档高纯石英砂。高纯石英砂市场大量依靠进口,据统计数据显示:2017年我国出口中、低纯石英砂80万t,出口金额6237万美元,但进口高纯石英砂28万t,进口金额超过1.2亿美元。

目前,制备高纯石英砂的方法主要分为3大类:用含硅化合物(如SiCl4 CH3SiCl3和Na2SiO3等)化学合成;天然水晶粉磨加工;石英矿物深度提纯。化学合成法的原料成本高、能耗大、产量低、工艺复杂、设备要求高,且产品粒度太细较易团聚,难以大规模工业应用。国内主要利用天然水晶加工制备高纯石英砂,但生产的高纯石英砂为中低档,国内天然水晶资源储量仅为0.47亿t,且经过30多年的开采,已逐渐枯竭,不能满足高纯石英砂日益增长的需求;以脉石英、石英岩和石英砂岩等石英矿物替代水晶生产高纯石英砂是未来的主要研究方向。

1、石英原矿

1.1 矿物类型

水晶曾是主要的高纯石英制备原料,随着天然水晶资源的枯竭及高纯石英砂日益增长的需求,以石英矿石代替水晶生产高纯石英砂的技术越来越重要。根据不同成矿特性和理化特性,石英矿物可分为岩浆岩型、变质型、热液型、沉积型;对应的石英岩分别为花岗伟晶岩、脉石英岩、石英岩和石英砂岩,石英矿物类型和特点如表1所示。其中,花岗伟晶岩和脉石英中的石英晶粒结晶粒度粗,易于单体解离,是替代天然水晶作为加工高纯石英中的理想原料;尤其花岗伟晶岩,虽然其石英含量仅30%左右,但石英晶粒很粗(d>5mm),磨矿后与脉石全部解离,且单体石英杂质含量很少。美国Unimin公司就是以花岗伟晶岩为原料生产高纯石英,其花岗伟晶岩资源丰富,矿石性质稳定,以致几乎垄断着国际市场上4N8(SiO2>99.998%)及以上石英砂产品的生产。我国已探明的石英矿物包括23.1亿t的石英岩,15.5亿t石英砂岩,以及0.5亿t脉石英,没有发现具有工业价值的大型花岗伟晶岩矿床。由于我国鲜明的石英资源特点,决定了利用脉石英、石英岩等品质较差的石英原料制备高纯石英是未来研究的主要方向。

表1 石英矿物类型和特点

| 矿床类型 | 石英岩类型 | 特点 | 典型矿床 |

| 岩浆岩型 | 花岗伟晶岩 | 石英含量30%左右,结晶粒度粗,单体石英杂质含量很少 | 美国北卡罗来那州 |

| 热液型 | 脉石英岩 | 石英含量大于99%,含有少量铁矿物 | 湖北蕲春,江苏东海 |

| 变质型 | 石英岩 | 石英含量在95%-99%,含有少量黏土、长石及铁矿物 | 安徽凤阳,辽宁本溪 |

| 沉积型 | 石英砂岩 | 石英含量>95%,含有长石、云母、硅质黏土及金红石、铁矿物等 | 江苏苏州,云南昆明 |

1.2 石英杂质分析

天然石英矿物根据伴生杂质大小、分布、存在形式等特性可分为3类:脉石矿物杂质、包裹体杂质、晶体结构杂质。常见的伴生矿物杂质主要有长石、云母、金红石、方解石、萤石、赤铁矿、黄铁矿和黏土矿物等。主要的杂质元素有Al、Fe、Ca、Mg、Li、Na、K、Ti、B、H,杂质元素可能的赋存状态和存在形式如表2所示。其中,Al和Fe是石英中危害较大的杂质,不仅能以伴生杂质矿物的形式存在,Al3+和Fe3+还易替代石英晶格中的Si4+,形成新的铝氧四面体和铁氧四面体,同时造成晶格内部电荷缺陷而引入K+、Na+、Li+、H+等电荷补偿杂质。Al和Fe杂质相对易于检测,一般Al、Fe含量高,其他杂质的含量也高,是石英品质非常重要的指标。

表2 石英杂质元素的赋存状态和存在形式

| 元素 | 赋存状态 | 存在形式 |

| Al | 独立矿物、类质同象 | 黏土类矿物;Al3+替换晶格Si4+ |

| Fe | 独立矿物、类质同象、包裹体 | 赤、黄铁矿等;Fe3+替换晶格Si4+;(亚)微米包裹体 |

| Cu | 独立矿物、包裹体 | 方解石、萤石等;包裹体中的Ca2+ |

| Mg | 独立矿物、包裹体 | 白云石、云母等;包裹体中的Mg2+ |

| K | 独立矿物、类质同象、包裹体 | 钾长石、黏土矿等;电荷补偿杂质;包裹体中的K+ |

| Li | 类质同象、包裹体 | 电荷补偿杂质;包裹体中Li+ |

| Na | 独立矿物、类质同象、包裹体 | 钠长石、云母等;电荷补偿杂质;包裹体中Na+ |

| Ti | 独立矿物、类质同象 | 金红石;Ti4+替换晶格中Si4+ |

| B | 类质同象 | B3+替换晶格中Si4+ |

| H | 类质同象、包裹体 | 电荷补偿杂质;包裹体中的水、有机质 |

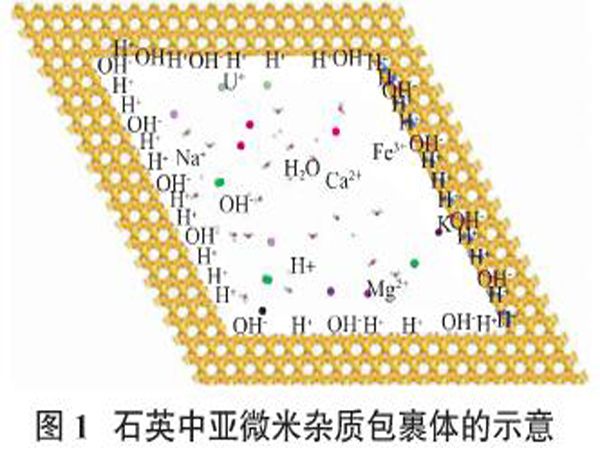

通过常规物理、化学选矿手段能够有效去除伴生脉石矿物,高温煅烧可以破坏包裹体的结构,经过反复强化酸浸、碱浸,能够明显降低杂质含量。包裹体中的杂质种类一般很多,图1为一个亚微米(约0.25μm)的包裹体示意图。

但是石英晶格中的杂质难以去除,晶格中杂质往往成为高纯石英砂加工过程中难以突破的瓶颈。晶格中杂质的存在形式很多,常见存在杂质的结构有以下几种。

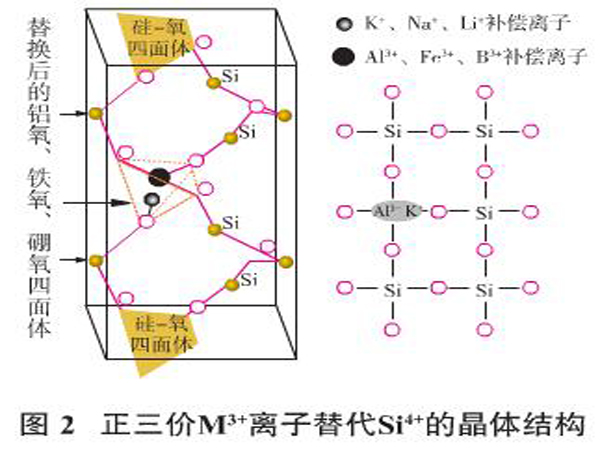

(1)Al3+、Fe3+、B3+替代Si4+。正三价的Al3+、Fe3+、B3+替代石英晶格中的Si4+,形成铝氧、铁氧和硼铁氧四面体,由K+、Na+、Li+离子进入晶格,平衡电荷的缺失。这种杂质构型可以描述为如下反应方程式和图2。

Al3+(Fe3+,B3+)+K+(Na+,Li+)→Si4+

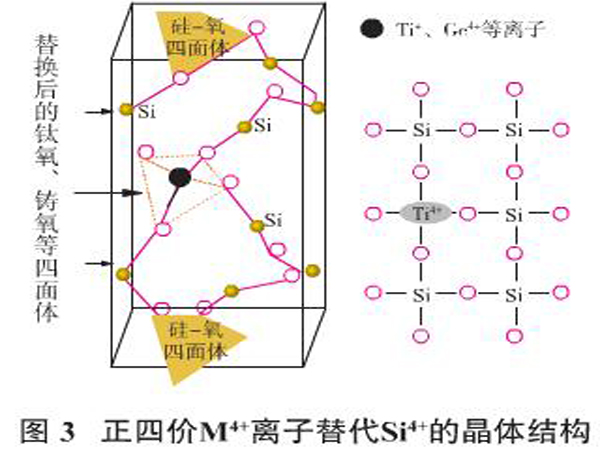

(2)Ti4+、Ge4+替代Si4+。正四价Ti4+、Ge4+等价替代石英晶格中的Si4+,形成钛氧、锗氧四面体。杂质构型可以描述为如下反应方程式和图3。

Ti4+(Ge4+)→Si4+

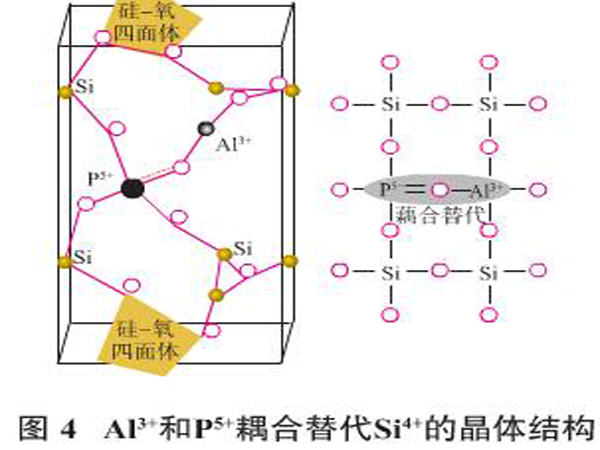

(3)Al3+和P5+耦合替代Si4+。正三价的Al3+和相邻的正五价的P5+耦合,P5+离子的多余正电荷补偿Al3+离子的电荷空缺,从而替代两个相邻的Si4+,局部形成相邻的磷氧四面体和铝氧四面体。杂质构型可以描述为如下反应方程式和图4。

Al3++P5+→Si4++Si4+

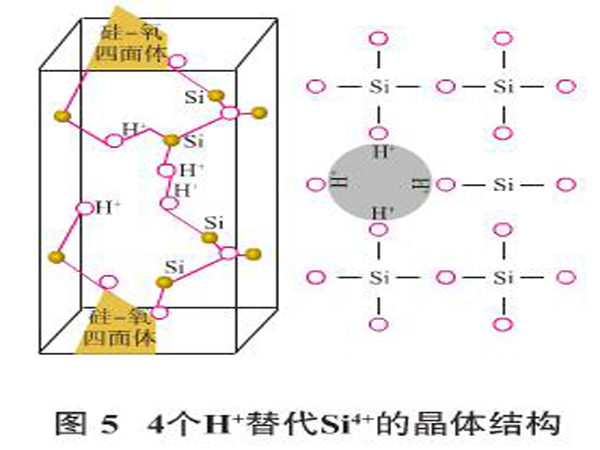

(4)H+替代Si4+。4个H+替代Si4+,在石英晶体中间形成一个局部的杂质缺陷点。杂质构型可以描述为如下反应方程式和图5。

4H+→Si4+

高纯石英加工要求是几乎不含Al、Fe、B、Ca、Mg、K、Na等杂质元素,总杂质含量不超过0.005%,因此,高纯石英砂选择制备原料的时候就应尽可能避免含包裹体杂质和大量晶格缺陷的原料,并在后续工艺中不仅要分离出所有的伴生脉石,还要除尽晶格中及包裹体中的杂质。

2、加工工序

高纯石英的加工工序是指除去石英原矿中伴生脉石、包裹体杂质及晶体结构杂质的作业过程,通常包括煅烧、水淬、磨矿、分级、水洗脱泥、擦洗、电选、磁选、浮选、酸浸、碱浸、高温(气氛)焙烧等工序。根据加工目的不同将其分为选前准备作业、预先选别作业、矿物分选作业及深度提纯作业4个阶段,如表3所示。

表3 高纯石英砂加工工序的类型

| 作业阶段 | 加工工序 | 目的 |

| 选前准备 | 煅烧、水淬、碎磨、分级 | 石英充分单体解离,并控制产品的粒度范围 |

| 预先选别 | 水洗、脱泥、擦洗 | 脱除泥质黏土矿物,及石英砂表面的薄膜铁、粘结及泥性杂质矿物 |

| 矿物分选 | 电选、重选、磁选、浮选 | 根据石英与伴生脉石矿物间物理、化学特性的差异,进行分离与分选 |

| 深度提纯 | 酸浸、碱浸、络合处理、高温(气氛)焙烧 | 去除包裹体、石英晶体结构中的杂质 |

(1)选前准备。对入磨前的石英进行1000℃左右的煅烧并水淬,高温煅烧下,石英与脉石发生晶型转变。杂质与石英的膨胀率不同,在水淬的作用下,温度急剧下降,颗粒内部产生大量裂纹。裂纹通常产生在石英与脉石的交界处、包裹体处及晶体结构缺陷处。破碎磨矿后包裹体杂质易暴露在石英矿粒表面,强化石英与脉石矿物单体解离的效果。

(2)预先选别。石英原矿磨矿过程中部分易泥化矿物形成微细粒的矿泥,会对后续选别造成不利影响。通过预先水洗、脱泥能够有效脱除黏土性矿物,且除杂效果显著。例如,江苏宿迁马陵山矿石英砂选前原矿SiO2含量为78.39%、Al2O3含量为11.28%,进行水洗、分级脱泥后,SiO2品位上升到86.36%,Al2O3含量降低至6.79%。擦洗是借助机械力和砂粒间的磨剥力来除去石英砂表面的薄膜铁、粘结物及泥性杂质矿物和进一步擦碎未成单体的矿物集合体,主要有机械擦洗、棒磨擦洗和超声波擦洗等方法。有人对四川江津SiO2含量为85.40%、Fe2O3含量为0.63%的石英砂岩矿采用高强机械擦洗,取得了Fe2O3含量为0.16%、SiO2含量为97.40%的擦洗提纯精矿。

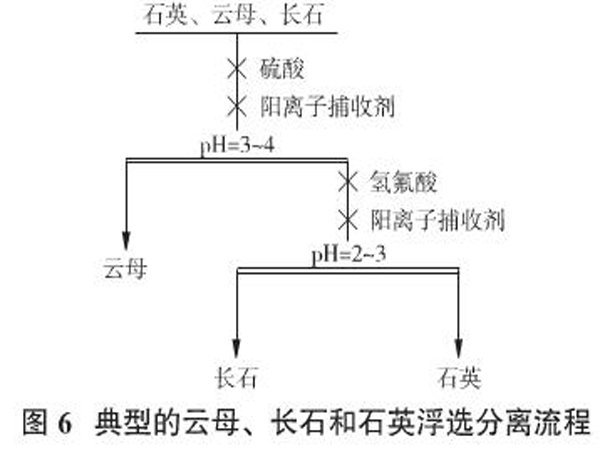

(3)矿物分选。磁选和浮选是分离石英砂与伴生脉石常用的工序。通过多段弱磁—强磁选去除赤铁矿、褐铁矿、黄铁矿、钛铁矿、黑云母等磁性杂质矿物,也可除去带有磁性矿物的包裹体和连生体。浮选能有效除去石英砂中的长石、云母等非磁性伴生杂质矿物,是石英常规选矿中重要的工艺,也是难把控的一道工序。长石和云母等硅酸盐矿物是铝杂质的主要来源,在酸和碱中的可溶性都很差;浮选分离若不完全,直接影响产品中Al、Fe等杂质的含量。常见的石英、云母和长石的浮选流程如图6所示,其中云母等硅酸盐与石英零电点差异较大,相对容易分离。长石和石英的零电点非常相近,分离困难,通常加入氢氟酸活化长石,并在pH=2-3左右时石英和长石分离效果较好;虽然也有使用硫酸代替氢氟酸,并采用阴阳离子捕收剂浮选长石的报道,但不适合高纯石英砂的提纯。

(4)深度提纯。仅通过常规选矿方法不能去除包裹体及晶格中杂质,不能得到高纯石英砂。通过添加氯气、HCl,在800-1600℃条件下高温焙烧,包裹体受热急剧膨胀、破裂,使其中的杂质暴露至表面。在此过程中,杂质伴随石英晶体结构转变过程迁移至石英表面;或者在高温气氛(如HCl)的作用下,与晶格中的杂质发生反应,使得杂质转移至石英表面,然后通过化学浸出使杂质脱除。

3、现行技术工艺

美国Unimin公司以Spruce Pine地区花岗伟晶岩为原料,通过化学提纯去除Li、K、Na和Fe等杂质,生产杂质含量小于0.0008%,SiO2含量大于99.999%的超纯石英砂,且实现产业化;并申请了一项关于IO-TA-8的专利,但是由于技术垄断封锁,其具体生产工艺和参数无法获取。目前,国际市场上仅有美国Uni-min公司生产的IO-TA-8产品为超纯石英砂。

高纯石英砂为杂质含量为0.0008%-0.005%,SiO2含量为99.995%-99.999%的石英砂,依然是仅有几个发达国家可以生产,中国仅有太平洋石英公司、凯达石英公司等为数不多的企业,且通过水晶为原料生产。由于技术封锁,高纯石英生产厂家,尤其国外相关企业的技术和工艺细节报道非常少见。原则上是通过煅烧-水淬-磨矿分级-擦洗-重选-磁选-浮选-氯化焙烧-化学酸浸联合工艺处理脉石英、伟晶花岗岩生产高纯石英。目前国内企业能生产的高纯石英砂主要是杂质含量0.03%-0.005%,SiO2含量为99.97%-99.995%的中低档高纯石英砂。

有人对攀枝花地区某SiO2含量98.97%、Fe2O3含量0.09%的石英岩,在实验室中采用碎磨-分级-磁选-浮选-酸浸工艺进行提纯,获得SiO2含量为99.99%、杂质Fe2O3含量为0.0003%的-80目高纯石英砂。

对天然脉石英矿石用人工精选去杂、精洗,严格把控原料质量,使原料SiO2含量大于99%、Al2O3含量小于0.009%、烧失量小于0.15%,且洁白无可见杂质,然后经过水洗-破碎-煅烧-水淬-细磨-强磁选-酸浸-水洗工艺,在实验室制备出SiO2含量大于99.99%的石英砂。

对云南某地石英砂岩采用加药、擦洗-分级-脱泥-酸浸工艺提纯,在原矿SiO2含量98.78%,Fe2O3含量0.26%、Al2O3含量0.37%时,提纯后SiO2含量达到99.98%,杂质Fe2O3和Al2O3含量分别为0.001%和0.02%,达到一般高纯石英砂的要求。

苏州中材非金属矿工业设计研究院采用破碎-电选-超细粉碎-强磁选-微波处理-络合处理-水洗工艺,处理SiO2含量为99.5%-99.8%,杂质含量为0.5%-0.2%的江西上饶西坑石英矿,得到SiO2含量大于99.98%,杂质Al2O3和Fe2O3的含量分别为0.004%、0.001%的低级高纯石英砂。

通过加入煅烧和水淬工序的新工艺(煅烧-水淬-粗碎-电选-超细粉碎-强磁选-微波处理-络合处理-水洗工艺),处理SiO2含量99.9%-99.5%,杂质含量0.5-0.9%的山东莱芜脉石英,可得到SiO2含量大于99.99%,Al2O3含量不超过0.002%,Fe2O3含量不超过0.001%的高纯石英砂。

对一般工业用途的精制石英砂,尽可能选择相对简单的工艺流程可以降低选矿提纯成本。推荐选用擦洗-脱泥-磁选工艺,即可满足精砂的质量要求。对作为高科技用砂的高纯和超纯石英砂,则需要进一步采用浮选、酸浸、高温(气氛)焙烧等工艺对石英砂再次提纯。高纯和超纯石英砂的质量要求一般为SiO2含量大于99.99%, Fe2O3含量小于0.001%,其提纯过程不仅要严格控制选别条件,而且对相应提纯设备要求也比较严格,以防止二次污染。

采用天然石英岩制备高纯石英砂。原料首先经高压水枪冲洗,挑选无可视杂质的石英块料,经煅烧—水淬—粉碎分级—强磁选—浮选—水洗—高温焙烧工艺,能使石英砂的杂质总量控制在0.001%以内,SiO2含量大于99.998%,但此研究仅为实验室小型试验结果。

采用SiO2含量在90%以上、羟基含量在0.035%以上的石英矿石为原料,经人工水洗、脱泥、分拣,然后采用破碎—酸浸—细碎—电选—热压酸浸—浮选—高温焙烧工艺,将羟基含量降低到0.0015%以下,制备出SiO2含量大于99.99%的高纯石英砂。有学者公布了一种制备高纯石英砂的方法,通过粗碎—水洗—煅烧—水淬—磨矿—分级—强磁选—酸洗—(加硝酸钠、氯化铵)焙烧浮选—磁选—氯化焙烧的复杂工艺,能够将石英砂产品杂质总量控制在0.001%以内,SiO2含量达到99.999%以上。采用煅烧—水淬—粉碎—分级—热压酸洗—碱洗—浮选—氯化处理—高温焙烧—磁选联合工艺能将纯度99.95%的石英砂纯度提高到99.99%以上,杂质总量控制在0.0016%以内。

安徽工业大学和安徽天赋生物科技有限公司28联合开发了一种碎磨—(加NaCl)高温煅烧—淬火—浮选—酸浸—络合处理—水洗联合工艺,处理SiO2含量99%左右的上等脉石英,得到SiO3纯度高于99.99%,杂质总含量0.001%左右的石英砂。

4、面临的问题及未来研究方向

我国高纯石英砂研究工作起步较晚,,90年代才开始有学者研究,也取得了一定的成就,能够加工生产部分中低档高纯石英砂;而国外美、日、欧等西方发达国家早在70年代就开始研究,研发体系完备,技术成熟。早早垄断市场,且进行严格技术封锁、出口限制。随着高纯石英砂市场需求的增加,突破高纯石英砂加工技术困境也愈发重要。目前,高纯石英砂生产急需解决以下几个问题。

(1)加强地质勘查工作,建立针对高纯石英砂的勘探标准。我国至今尚未发现大规模优良石英矿床,高品质的脉石英、石英岩多为伴生矿床,且储量少,原矿性质不稳定,开采后凭借手工挑选,很难实现原料的标准化供应。而伟晶岩矿物虽然石英的含量低,但结晶粒度粗,且一般为超大型矿床,值得重视。我国新疆阿尔泰地区在长达413km、宽60km的变质岩区带内,有10多个伟晶岩密集区,虽然石英含量仅20%左右,但结晶完好。已有学者正在研究阿尔泰地区伟晶岩与美国Spruce Pine地区用于生产高纯石英的花岗伟晶岩特点,进而评价阿尔泰地区伟晶岩生产高纯石英砂的资源前景。

(2)缺乏高纯石英的原料选择与评价标准。以往研究认为SiO2含量99%左右的石英原料就能够加工制备高纯石英砂,并投人大量的人力、物力和时间,结果依然达不到高纯石英砂的要求。高纯石英砂原料不能仅以SiO2含量为标准,需要结合石英的嵌布特性、结晶特性、包裹体含量及大小、杂质离子的分布等性质综合考虑。

(3)基础研究工作有待提高。一般的高纯石英杂质总含量较高不超过0.05%,杂质含量很少。工艺矿物学的基础研究不仅需要研究石英的赋存状态,石英与脉石的嵌布特征,石英中微量杂质的附存形式尤其重要,且技术难度高,包括杂质的成分、矿物组成、包裹体形状大小、类质同象等。此外,有关包裏体的破裂,及其中杂质的浸出、脱除机理,以及加工过程中晶格杂质位点(Al3+、Fe3+、P5+等)的晶格转化、Li+、K+、Na+杂质向石英表面置换迁移的过程和行为等微观基础研究几乎未见报道。

(4)生产工艺不成熟,设备落后。现阶段国内高纯石英生产厂家规模均不大,类似作坊式生产,没有典型成熟的生产工艺。高纯石英砂的产品要求决定了其生产过程对生产工艺和设备要求高,是一个精细加工行业,陶瓷球搅拌磨、高压电脉冲破碎、新型磁选机以及电感耦合等离子体发射光谱法(ICP-OES)等设备应该投入研究。生产工艺不能简单套用或者照搬传统选矿工艺,通常酸浸被认为是高纯石英砂较为重要的工序,其实长石、云母等硅酸盐杂质的酸溶性也很差,而浮选才是这类杂质矿物的有效脱除方式,因此浮选的要求需要有别于传统选矿,需开发选择性强的硅酸盐捕收剂,并探究适宜的药剂制度,以除尽杂质矿物,包括连生体。

(5)急需制定高纯石英产品的质量标准。目前国内还没有统一的高纯石英砂产品质量标准和类别,甚至高纯石英砂的概念也没有比较统一的说法。没有明确的产品生产目标,对高纯石英砂的加工技术研究、生产和销售是非常不利的。因此,非常有必要建立一套完善的高纯石英产品质量标准。

5、总结

高纯石英已成为新能源、光导纤维、激光、信息技术、航空航天、微电子等高技术领域不可替代的关键原材料。随着中国制造2025的不断推进,突破高纯石英砂加工技术困境也愈发重要。本研究系统介绍了高纯石英砂的资源特点,着重分析了石英矿中杂质存在形式,及对应的加工技术。在总结现行工艺的基础上,阐述了高纯石英砂加工行业目前存在的问题及未来的发展建议,可以为高纯石英砂的研究和生产提供帮助。