摘要:系统介绍了陶粒的生产工艺及其烧成过程中影响膨胀等性能的因素,并对当前陶粒在做滤料方面的改进工艺做了论述。然后提出生物陶粒的研究和开发中应解决的问题,并对其发展趋势进行展望。

0 前言

污水处理流程一般为:混凝-沉淀-过滤-投氯消毒工艺,在过滤工艺中应用的堆积型湮没式滤料目前主要是无烟煤和石英砂滤料,由于前者造价高,后者存在比表面积小等缺点促使研究者不断的开发新的滤料来弥补其不足。曝气生物滤池处理污水是80年代末和90年代初兴起的污水处理工艺,已在欧美和日本广为流行。中国对曝气生物滤池(BAF)工艺也开展了很多研究,填料在曝气生物滤池中既是生物的载体又是过滤的主体物质即生物滤料,因此处于核心地位。我国对填料的研究以陶粒为多,这是因为陶粒作为填料的一种,不仅材料低廉易得,而且具有轻质、多孔、易挂膜及与生物的相容性好等特点,特别适合我国的国情。目前对陶粒的工艺研究主要是在做集料的领域,研究的是其强度和膨胀性,对用作滤料的工艺研究较少。

1 生物填料

1.1 种类

填料在污水处理中既作为过滤材料又使生物附着在上面起到生物载体的作用。曝气生物滤池所用填料,根据其采用原料的不同,可分为无机填料、有机高分子料;根据填料密度的不同,可分为上浮式填料和沉没式填料。无机填料一般为沉没式填料,有机高分子填料一般为上浮式填料。资料表明,上浮式填料比沉没式填料对ss有机物的去除率高,更耐有机负荷和水力负荷冲击。

在我国,对曝气生物滤池滤料的研究一直在进行,并对多种滤料进行了实验。清华大学在实验室对不同滤料,如页岩陶粒、粘土陶粒、砂、褐煤、沸石、炉渣、麦饭石、焦炭等进行了筛选,并与生物活性碳进行了比较,认为陶粒、砂子、大同沸石和麦饭石优于其它材料。

1.2 填料的发展推动BAF的发展

填料作为BAF的核心组成部分,影响着曝气生物滤池的发展。曝气生物滤池发展过程中依次出现过3种不同的形式:BIOCARBONE,BIOFOR和BIOSTYR,采用的填料各不相同。BIOCARBONE采用的是石英砂粒;BIOFOR采用的是轻质陶粒;BIO-STYR采用的则是密度比水小的聚苯乙烯球形颗粒。石英砂粒由于密度大,比表面积、孔隙率小;当污水流经滤层时阻力很大,生物量少,因此滤池负荷不高、水头损失大。轻质陶粒和聚苯乙烯作填料时,由于密度小,比表面积、孔隙率大,生物量大,因此滤池负荷较大,水头损失较小。国外的实际运行表明BIOFOR和BIOSTYR明显优于BIOCARBONE。所以,BAF性能的优劣很大程度上取决于填料的特性。

2 陶粒

2.1 陶粒的种类

陶粒是由粘土泥岩、页岩、煤矸石、粉煤灰等为主要原料,经加工成粒或粉磨成球,再烧涨而成的人造轻骨料;它是一种外部为铁褐色、棕色坚硬外壳,表面有一层隔水饱气的釉层,内部具有封闭式微孔结构的多孔陶质粒状物。

陶粒因分类依据不同而种类繁多。按形状分可分为:普通型、圆球型(造粒型)、碎石型3种;按主要原料不同可分为:粘土陶粒、页岩陶粒、粉煤灰陶粒、泥岩陶粒、煤矸石陶粒垃圾陶粒、污泥陶粒等;按其容重大小又可分为一般容重陶粒(>500kg/m3)、超轻陶粒(200-500kg/m3)、特轻容重陶粒(<200kg/m3)。按颗粒大小分:陶粒(≥5mm)和陶沙(<5mm)。

2.2 陶粒制作的工艺流程

陶粒生产的工艺流程可总结为:原:(+定量的外加剂)→混磨→制粒→烧胀→堆放→运输(装袋)。其中主要外加剂包括:粘结剂、膨涨剂和矿化剂等。其主要作用是在烧成温度下能产生一定数量且具有一定粘度的液相以及一定数量的气体,使料球膨胀,在膨胀温度范围内产生的气体其压力稍大于膨胀孔隙孔壁的破坏强度就会产生微孔,增加了陶粒比表面积。

目前我国陶粒的生产设备都采用的是工业回转窑。圆筒形的主窑体与水平呈3°左右的倾角放置在托滚上。物料在高的一端进入窑内,在窑体做回转运动的作用下,物料在高处(窑尾)滚落至低处(窑头),同时,在窑头处,高压风机将粉煤灰喷入窑内,并使其充分燃烧,产生的热量使物料发生物理和化学变化,烧结并膨胀。

2.3 陶粒的烧胀原理

实验研究表明,陶粒需要同时具备以下2个条件才能膨胀:(1)在某温度下,料球能产生适宜粘度的液相,使料球开始软化;(2)该温度下料球在软化的同时,其内部能产生适宜的气体。此外,粉煤灰中Al2O3含量高也是影响膨胀因素之一。

2.3.1 产生气体的反应

陶粒的膨胀主要是由于原料在加热过程中产生气体而物料又有一定的黏度使部分气体未逸出从而形成多孔结构,又有部分气体逸出从而使表面形成许多开孔,增加了滤料的吸附性并使其易挂膜。陶粒原料中加热产生气体的因素很多,产生气体的主要反应如下:

(1)在400-800℃,快速升温或缺氧条件下产生气体的反应为:

C+O2=CO2↑,

2C+O2=2CO↑(缺氧条件下),

C+CO2=2CO↑(缺氧条件下)。

(2)碳酸盐分解

CaCO3=CaO+CO2↑(850-900℃),

MgCO3=MgO+CO2↑(400-500℃)。

(3)硫化物的分解和氧化

FeS2=FeS+S↑(近900℃);

S+O2=SO2↑;

4FeS2+11O2=2Fe2O3+8SO2↑(氧化气氛1000±50℃)

2FeS+3O2=2FeO+2SO2↑

(4)氧化铁的分解与还原(1000-1300℃)

2Fe2O3+C=4FeO+CO2↑;

2Fe2O2+3C=4Fe+3CO2↑;

Fe2O2+C=2FeO+CO↑;

Fe2O3+3C=2Fe+3CO↑。

由此可知,在陶粒的膨胀温度范围内,逸出的气体主要是CO,说明CO是主要膨胀气体。所以,合理控制陶粒烧成过程中生成气体的反应对形式大量开孔有重要意义。

2.3.2 原料化学成分与黏度的关系

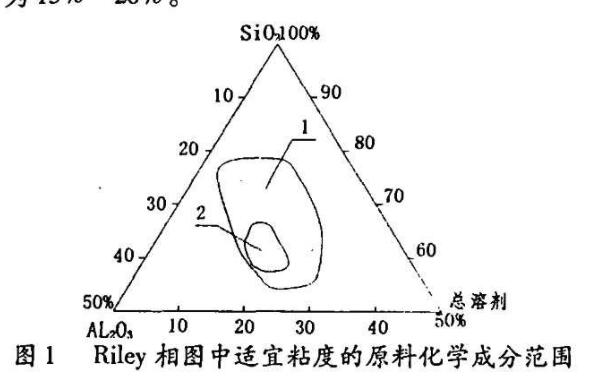

陶粒原料成分主要有SiO2、Al2O3和熔剂成分。熔剂成分包括CaO、MgO、MnO、Fe2O3、FeO、K2O、Na2O、TiO2等。Riley在研究粘土陶粒烧胀性时,发现在某温度范围内,当所用陶粒原料的化学成分处于某一范围时,所得陶粒均具有良好的烧胀性。据此,他提出了用三元法表示原料化学成分的Riley三角形,并具体圈定形成适宜粘度的原料化学成分范围(图1)。Riley相图中形成适宜粘度的原料化学成分范围为SiO253%~79%,Al2O310%~25%,熔剂之和为13%~26%。

由Riley相图可知,我们可以在1范围内选择适宜的配比来控制陶粒在烧制时的液相黏度从而使其达到需要的孔隙率,另外,可以根据相图中2范围控制陶粒强度使其表面强度较小以示气体逸出形成粗糙多孔的表面。

2.4 陶粒的研究应用情况

陶粒的发现可追溯至1885年,但实际上是于1918年才由S.J.Hayde研制出来,他用回转窑生产陶粒的原理非常有价值,所以该技术迄今仍被广泛应用。我国是从50年代初开始研究陶粒的生产和应用的。

由于陶粒是利用工业废渣、废料或废弃的矿物原料、劣质页岩为原料制成,又具有容重轻、强度高、导热性低耐火度较高、保温防冻抗腐蚀抗冲击、抗震、 耐磨无有害物等特点,是一种变废为宝的优良绿色建材。主要用于配制轻集料混凝土、保温砂浆、轻质沙浆及耐酸耐热混凝土集料,并可用作吸声材料。由于其内部多孔,比表面积较大,化学和热稳定性好,因之具有较好的吸附性能,而且易于再生便于重复利用,因此是一种廉价的吸附剂。陶粒滤料比表面积是石英砂滤料的6-8倍,孔隙率是石英砂的1.7-2.2倍。近年来粉煤灰的产量很大,给城市废物处理带来很大困难,由于其成分与粘土相似,所以当前陶粒生产的方向是生产以粉煤灰为主要原料的陶粒。

近几年我国开展了应用片状陶粒处理水源水微污染的研究,片状陶粒属不规则粒状填料,尽管挂膜性能良好,但水流阻力大,容易堵塞,强度差,易破碎,不耐水冲刷,限制了它仅能应用于水源水的微污染处理,而不能应用于污水处理。正是由于这些传统的接触填料存在一定的缺陷,限制了曝气生物滤池在我国污水处理中的应用。所以改善滤料形状和表面结构在当前尤为重要。朱乐辉等已于2000年以天然陶土为主要原料研制出了轻质球形陶粒滤料改善了不规则形状陶粒滤料的弊端。实验研究表明陶粒对铅和铬具有较强的去除作用,并对氨氮和COD有较强的去除作用,另外陶粒是一种廉价的吸附剂,易于再生便于重复利用。

3 污水处理中应用的滤料

3.1 污水处理中对滤料的要求

生物膜载体-滤料是生物膜反应器技术的核心,它决定了反应器能否高效运行,所以作为滤料的材料应遵循以下原则:

(1)机械强度,以免在反洗过程中由于料间磨损或破碎造成颗粒变小使滤料层间复杂,导致反洗时轻质滤料流失和过滤时终止滤料漏失。

(2)生物、化学稳定性,以免在运行过程中滤料的物质溶于水而影响水质,或因投加水处理药剂使滤料材质结构发生变异而解体。生物膜在新陈代谢过程中会产生多种代谢产物,其中一些会对载体产生腐蚀作用,所以滤料需要具有一定的抗腐蚀性,同时须不参与生物膜的生物化学反应,且其本身是不可生物降解的。

(3)颗粒形状,以表面相对粗糙且有一定球度为好。

(4)表面电性和亲水性:微生物一般带有负电荷,并亲水,因此载体表面带有正电荷有利于微生物固着生长,载体表面的亲水性同样有利于微生物的附着。

另外,生物滤料开孔孔隙率要高,并要求有一些大于0.5μm的孔以有利于给微生物一定的生长空间。适当控制陶粒烧成工艺就能生产出理想性能的陶粒滤料。

3.2 陶粒作滤料的改进工艺

通常所用作滤料的陶粒是用粘土或陶土烧结而成,性能较好,但浪费资源;另一种是将普通做集料的陶粒经粉碎加工而成,这样的陶粒不但形状不规则而且强度太小容易在过滤过程中破碎堵塞滤池。所以通过改进陶粒生产工艺可以使陶粒具有滤料所要求的较大比表面积和较规则的球形等。改进的方法总结为以下两点:

(1)改进配料方案及烧结工艺

如朱乐辉等就是用陶土掺加化工原料造孔,在 1180℃左右烧出的较理想的轻质球形陶粒滤料,强度较高,比表面积大2×104-1.5×105m2/g。

王健、金鸣林等采用添加有机造孔剂的方法,以粉煤灰为主要原料、粘土为粘接剂,经造球和高温烧结等工艺,成功地开发出轻质多孔球形生物滤料,其基本工艺参数为:粉煤灰加入量55%、粘土加人量45%、造孔剂加入量5%,烧结温度1050~1150℃,烧成保温时间10min。制备的新型滤料产品孔径分布为5~25nm,比表面积为8~9m2/g,与传统的生物滤料相比具有视密度小、比表面积大和表面粗糙易挂膜等优点。这对新型滤料开发和废弃资源利用无疑具有很大意义。

(2)对陶粒进行表面改性,改性的目的就是增加陶粒表面吸附作用。当前改性方法主要有表面覆盖金属氧化物、金属氢氧化物和正离子集团,作用机理是表面静电作用和微孔的吸附作用。

4 结论与展望

曝气生物滤池出现以来,填料出现了多种形式,生物陶粒以其优良的性能和低廉的价格又易于回收利用而得到广泛应用。但为了能更好的发挥其潜在优势和克服其本身存在的不足,生物陶粒的研究中还要着重解决以下问题:

(1)由于陶粒在烧制过程中表面结釉问题尚未得到解决,所以应研究对其表面改性以增强其比表面积和吸附;

(2)研制超轻陶粒并增加其开孔数量;

(3)研究生物膜在陶粒滤料上的生存特征及适应性;

(4)研究陶粒滤料的再生利用;

(5)研制大量利用粉煤灰的陶粒滤料。