石英砂在超白玻璃熔制过程中起主要的作用,通过对3种不同颗粒度配比石英砂的熔制结果分析,进行了石英砂的形貌、粒度等研究,认为石英砂形貌棱角多、表面有裂纹更易于玻璃熔制反应,对石英砂中细粉粒度的控制应扩大考虑至-300μm粒度段,以保证玻璃熔制的正常。

超白玻璃因透过率可达91.5%以上,而广泛应用于太阳能光伏电池、电子信息显示、玻璃家具及汽车玻璃等行业中。超白玻璃中的铁含量控制在150×10-6以下,因此对玻璃中配合料的成分铁含量要求很高,石英砂含量占玻璃配合料的60%以上,对总的铁含量起决定性的作用,同时石英砂是玻璃配合料中较难熔的,决定着玻璃的形成速度,所以石英砂的选择至关重要。

目前普通浮法玻璃生产的硅质原料铁含量普遍在500×10-6以上,玻璃的熔制工艺与之相匹配,随着超白玻璃铁含量的降低,玻璃液的导热系数是普通玻璃的3-4倍,造成玻璃液的上下温差小,对流较少,造成玻璃的熔制困难,在生产中会出现未熔石英的情况。选用生产上采购的3种低铁石英砂进行熔制实验,分析3种石英砂对超白玻璃的熔制的影响。

1 实验

1.1 玻璃组分设计

实验室进行熔制的超白玻璃配方设计如表1所示。氧化物原料的引入为:SiO2由石英砂引入,CaO和MgO由白云石和方解石引入,Al2O3由氢氧化铝引入,R2O由纯碱引入,澄清剂选用芒硝。

表1超白玻璃配方设计

| 成分 | SiO2 | CaO | MgO | Al2O3 | R2O | 其他 |

| 含量% | 72.58 | 8.37 | 3.5 | 1.02 | 13.98 | 0.55 |

1.2 玻璃熔制工艺

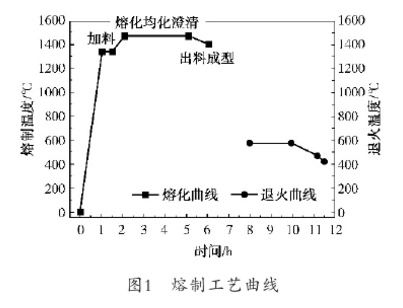

按照超白玻璃配方进行计算、称量各种原料,将配合料混合均匀,加入铂金坩埚中放置在高温炉中进行熔制,熔制工艺曲线如图1所示。混合均匀的配合料在1350℃加料,保温30min,随后升温至1470℃保温3h,降温至1400℃浇注成块状样品,在575℃进行退火处理。

1.3 石英砂原料选择

将生产线使用的3种石英砂按A、B、C进行标识,3种石英砂的铁含量均在80×10-6,将3种石英砂进行粒度筛分,粒度分布如表2所示。

建材行业标准JC/T 529-2000平板玻璃用硅质原料优等品标准:+710μm≤0.5%;+500μm≤5.0%;-106μm≤5.0%,可以看出:3种石英砂在+710μm颗粒控制上满足要求,A、C两种石英砂在+500μm粒度控制上满足要求,B种石英砂超过5%的控制线,而在-106um粒度段上,3种石英砂均超过优等品的控制线。

表2 3种石英砂的粒度分布

| +710μm | +500μm | 300-500μm | 212-300μm | 106-212μm | -106μm | |

| A | 0 | 1.64% | 25.40% | 28.99% | 37.97% | 6.00% |

| B | 0 | 5.29% | 33.40% | 25.29% | 30.21% | 5.81% |

| C | 0 | 2.06% | 13.69% | 25.80% | 52.81% | 5.64% |

2 结果和讨论

2.1 熔化性能

按照熔制工艺3种石英砂的熔制情况见表3。A种石英砂熔制后有少量的未熔物;B种石英砂熔制情况较好,未发现未熔物的出现;C种石英砂熔制情况较差,在熔制后的样品上发现有较多的未熔物。

表3 不同石英砂溶制情况

| 编号 | 石英砂 | 熔制情况 |

| 1 | A | 有少量的未熔物 |

| 2 | B | 熔制情况较好,无未熔物 |

| 3 | C | 熔制情况差,有较多的未熔物 |

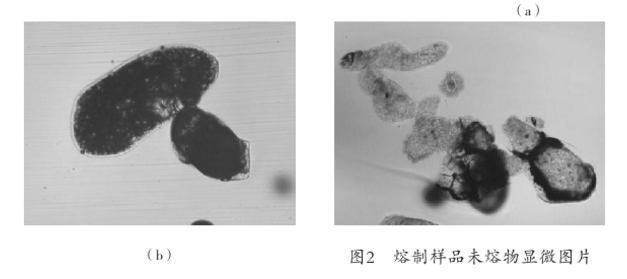

A、C熔制后的样品未熔物显微照片如图2所示。图2(a)为A石英砂熔制后的未熔物,图2(b)为C种石英砂熔制后的未熔物,经过分析后,未熔物均为未熔石英。

综合上述现象,在该工艺条件下,A、C两种石英砂熔制样品均有未熔石英出现,且未熔石英的量C种较多,而B种石英砂熔制后没有未融石英。由文献可知,石英颗粒的熔解消失所需时间可由公式估算,玻璃的形成过程非常复杂,形成速度与玻璃组成、石英颗粒大小、熔化温度、配合料制备及投料方式有关。在除石英砂外其他条件相同的条件下,不同石英砂出现熔制情况的差别,因此,对石英砂主要性能形貌和粒度进行分析。

2.2 形貌对熔制性能的影响

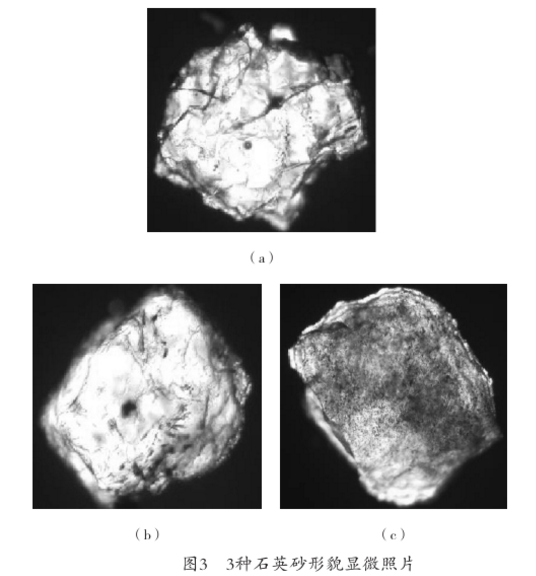

在对不同石英砂形貌的研究中,为了便于观察,选择+500μm粒度的大颗粒进行显微图片的分析,如图3所示,可以看出3种的石英砂形貌不相同。图3(a)为A种石英砂,尖角较多,表面有裂痕;图3(b)为B种的石英砂形貌,可以看出相对A种石英砂有棱角,但是较少,表面有裂纹;图3(c)为C种石英砂,棱角不明显且表面光滑。

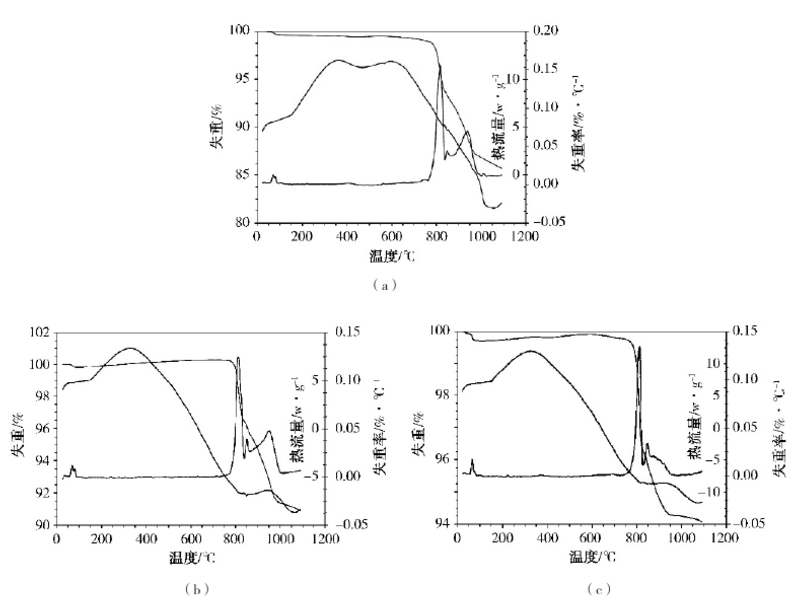

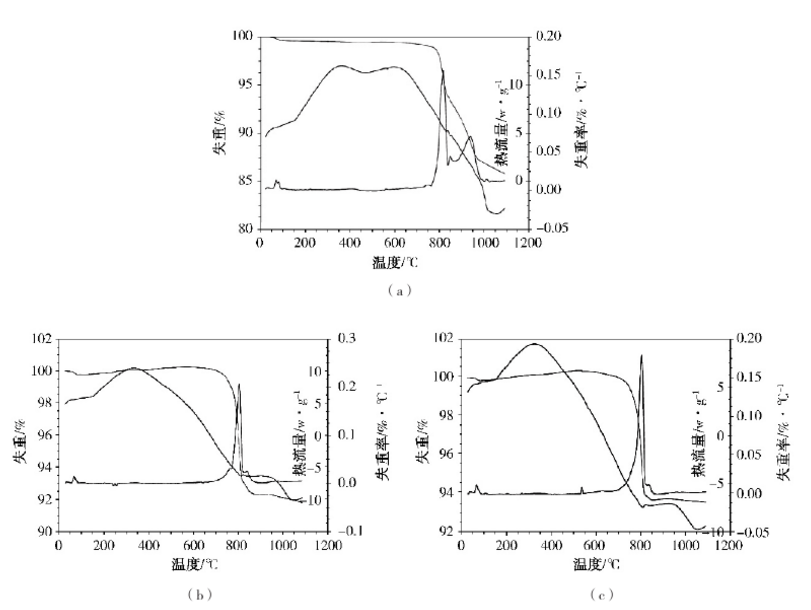

在3种石英砂的研究过程中,选择3种石英砂+500μm粒度进行与纯碱的热重分析,3种石英砂大颗粒TG-DTG曲线如图4所示。由图4可以看出,三种石英砂在750℃开始有明显的失重,在800℃失重较大值,随后开始下降,持续到1000℃左右。图4(a)所示的A种石英砂热重分析和图4(b)所示的B种石英砂在950℃附近有一个较明显的失重速率峰,而图4(c)所示的C种石英砂却没有,这可能是由于850℃后纯碱的熔融,有裂纹的表面与纯碱熔液的接触面积大,反应速度快有关。

由DTG曲线可以看出,3种石英砂反应的失重比例,为A种较大,B种次之,C种为较小,可认为形貌棱角多,表面裂纹多的石英砂粒更易于反应,这与姜宏研究认为的石英砂的形貌以棱角形较佳,棱角形的表面积大,与助溶剂的接触机会多,在混合、运输过程中不易分层相符合。

2.3 粒度对熔制性能的影响

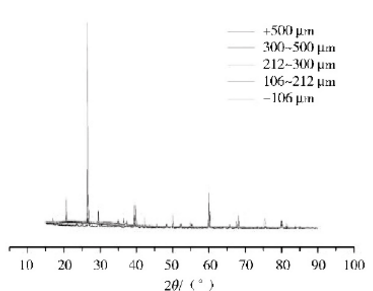

选择A种的石英砂进行详细的粒度进行筛分。选择不同粒度进行与纯碱900℃熔制XRD分析,如图5所示。

对XRD进行分析,结果如表4所示。由表4可以看出,300μm粒度以下的产物以α-石英为主,且在XRD曲线上基底较高,应该有玻璃相的形成;300μm粒度以上的产物中有Na2SiO3存在,与纯碱的反应应为持续进行中。

表4 XRD结果分析

| 序号 | 粒度/μm | XRD分析结果 |

| 1 | +500 | Na2SiO3,α-石英 |

| 2 | 300-500 | Na2SiO3,α-石英 |

| 3 | 212-300 | α-石英 |

| 4 | 106-212 | α-石英 |

| 5 | -106 |

根据XRD的分析结果,选择+500μm粒度(图6(a))、212-300μm粒度(图6(b))和-106μm粒度(图6(c))进行与纯碱的热重反应。由图6可以看出,+500μm粒度段反应在750℃开始有明显的失重,在800℃失重较大值,随后开始下降,持续到1000℃左右;212-300μm粒度段和-106μm粒度段反应在650℃开始了失重,在接近800℃的时候达到较大,同时在850℃停止失重。可以看出在212-300μm和-106μm两种颗粒段与纯碱反应温度和趋势相同,结合XRD测试结果,300μm粒度段以下的反应产物和反应速度基本是相同的。

林建等研究认为:过多的细粉会加剧细粉结团,而未参加结团的细粉则会提早反应,造成粗颗粒(包括团聚颗粒)在高温时的难熔。在对不同粒度石英砂纯碱的热重及XRD分析,发现300μm以下粒度段和-106um粒度段有相似的反应速度及趋势,针对这样的情况,在对石英砂的熔制情况进行分析时,应把300um以下的粒度计算出来作为一种指标去分析。针对进行实验的3种石英砂的300μm以下粒度占比分析时,A种为72.96%,B种为63.31%,C种为84.25%。可以分析得出,B种石英砂虽然+500μm的颗粒较A、C两种的多,但在300μm以下的粒度较少,在熔制过程中情况较好,而A、C两种石英砂由于300μm以下粒度较多,在大颗粒少的情况下依然出现了未熔物的情况,且C种石英砂未熔物更多的现象。

3 结论

在实验熔制工艺条件下,B种石英砂更易于超白玻璃的熔制。通过对形貌的实验分析,形貌有棱角且表面有裂纹的更易于熔制过程中的反应进行。经过对石英砂粒度的热重和XRD分析,300μm以下粒度段和-106μm粒度段的反应具有相似的规律,因此在熔制过程中应考虑在300μm以下的粒度控制。