摘要:陶粒作为一种已经广近应用的材料,已经成为滤料研究的热门方向。本文介绍了水处理应用中的陶粒滤料的研究现状和与陶粒有关的理论资料,并对陶粒滤料的开发研究目前存在的问题进行了讨论。

水是人类赖以生存的基础。由于现代工农业的迅速发展,对水资源不合理利用和过度开发,人类面临水污染和水量短缺的严重局面。资料表明全世界40%的人口面临缺水;同时全球50%的水资源遭到不同程度的污染;全世界有10亿人喝不到洁净水。陶粒作为滤料的一种,不仅原材料低廉易得,而且具有轻质、多孔、截流效果好,易挂膜及与生物的相容性好等特点,,特别适合我国的国情。

1 陶粒制备的机理研究

陶粒是由粘土质矿物,页岩类矿物和工业废弃物等为主要原料,经加工成粒或粉磨成球,再烧胀(烧结)而成的人造轻骨料。它是内部具有封闭式微孔结构的多孔陶质粒状物。

1.1 制备陶粒的基本工艺

陶粒制备工艺有两种,烧结(烧胀)和化学养护法。前者目前是广泛应用的,后者属于研究和技术完善阶段。通过试验研究表明,二者各有优缺点。

烧结(烧胀)工艺可以简单的总结为:原料(+定量的外加剂)→混磨→制粒→烧结(烧胀)→成品。外加剂包括:粘结剂,膨胀剂和矿化剂等。主要作用是在烧成温度下能产生一定数量且具有一定粘度的液相以及一定数量的气体,使料球膨胀,在膨胀温度范围内产生的气体其压力稍大于膨胀孔隙孔壁的破坏强度就会产生微孔。优点是工艺简单,技术成熟,材料获得容易;缺点是需要消耗大量能源,产生废气污染环境。

化学养护法是通过添加多种化学药剂,在较低温度下与原料混合,养护结成料球。优点是节约能源设备投资小;缺点是化学药剂成本较高,不适合大规模产业化生产陶粒。

1.2 陶粒的烧制原理

烧制陶粒的物料要膨胀须具备两个基本条件:一是料球在膨胀温度下能够产生适当的粘度和表面张力;二是在该温度下,料球能产生足够的适宜的气体。

1.2.1 气体产生的反应

原料在加热过程中产生气体,物料又有一定的粘度使部分气体未逸出从而形成多孔结构,又有部分气体逸出从而使表面形成许多开孔。因此陶粒原料加热产生气体的主要反应可以归纳为:

(1) 在400-800℃,快速升温或缺氧条件下产生气体:

C+O2=CO2↑

2C+O2=2CO↑(缺氧条件下)

C+CO2=2CO↑(缺氧条件下)

(2) 碳酸盐分解:

CaCO3=CaO+CO2↑(850-900℃)

MgCO3=MgO+CO2↑(400-500℃)

(3) 硫化物的分解和氧化:

FeS2=FeS+S↑(近900℃)

S+O2=SO2↑

4FeS2+11O2=2Fe2O3+8SO2↑(氧化气氛1000±50℃)

2FeS+3O2=2FeO+2SO2↑

(4)氧化铁的分解与还原(1000-1300℃):

2Fe2O3+C=4FeO+CO2↑

2Fe2O3+3C=4Fe+3CO2↑

Fe2O3+C=2FeO+CO↑

Fe2O3+3C=2Fe+3CO↑

如方程式表明,在陶粒烧制温度范围内,逸出的气体主要是CO,说明CO是主要膨胀气体。合理控制陶粒烧成过程中生成气体的反应对形成大量开孔有重要意义。

1.2.2 陶粒化学成分的研究

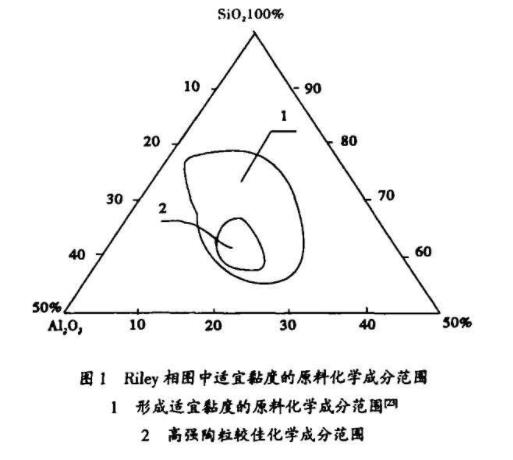

陶粒原料成分主要有SiO2,Al2O3和熔剂。熔剂包括CaO、MgO、MnO、Fe2O3、FeO、TiO2、K2O等。Riley在研究粘土陶粒烧胀性时,发现在某温度范围内,当所用原料的化学成分处于某一范围时,所得陶粒具有良好的烧胀性。因此,他提出了陶粒化学成分的Riley三角形,并具体确定了形成适宜粘度液相的原料化学成分范围如图1所示:SiO253%~79%,Al2O310%~25%,熔剂之和为13%~26%。

由Riley相图得到,在范围1内选择适宜的配比来控制陶粒在烧制时的液相粘度从而使其达到需要的孔隙率;在范围2内控制陶粒强度以使气体逸出形成粗糙多孔的表面。

2 陶粒用做滤料具有的优势

(1)质轻,松散容重小;比表面积大,具有粗糙表面,能获得较高的生物量,具有较高的生物氧化能力;孔隙率高;适宜于微生物的附着,固定和生长,是较理想的生物载体。

(2)不含有害于人体健康和妨碍工业生产的有害杂质,化学稳定性良好。

(3)陶粒水头损失小,有足够的机械强度;形状系数好,吸附能力强,有适宜的水力粗度值。

(4)用陶粒组装的滤池,具有滤速高,工作周期长,产水量大,产水水质好;反冲洗强度低,耗水量少的特点。

(5)价格低廉,生产简易。

3 陶粒滤料研究中存在的问题和改进

3.1 扩展陶粒原料的选择范围

陶粒滤料需要添加骨架材料。传统材料为页岩类矿石和粘土类矿石,需要消耗大量资源获得。本着以废治废的原则,可以选择热电厂产生的废弃物粉煤灰和工业废弃物作为骨架材料。可以起到减少需水量,提高耐久性,降低内部温升,提高抗拉强度,抗硫酸盐侵蚀;减少泌水和控制碱骨料反应等多方面的作用。一些实例可以说明扩展陶粒原料的优势。

用陶土掺加化工原料造孔,在1180℃左右烧出的较理想的轻质球形陶粒滤料,强度较高,比表面积大,为2×104~1.5×105m2/g。采用添加有机造孔剂的方法,以粉煤灰为主要原料,粘土为粘接剂,经造球和高温烧结等工艺,成功地开发出轻质多孔球形生物滤料。与传统的生物滤料相比具有视密度小,比表面积大和表面粗糙易挂膜等优点。这对新型滤料开发和废弃资源利用无疑具有很大意义。

3.2 扩展陶粒滤料的多功能应用

现有常用的滤料用于给水处理在功能上主要表现为截流作用;在污水处理上主要作为微生物的载体,功能有局限。为了在功能上有所进展,例如使陶粒滤料具有对金属离子的去除作用和作为吸附剂使用等功能,就须在原材料选择上有所进步。在材料选择上如果加入具有离子交换能力的材料,可以使滤料对金属离子的去除效果显著提高;加入具有大比表面积和发达孔道的材料,可以使滤料对不同粒径的物质具有吸附能力,使其吸附性能大幅度提高。其它诸如可以作为催化剂载体和抗菌剂载体的材料,多可以作为陶粒滤料原材料的选择范围,以利于滤料的多功能化。

3.3 降低陶粒滤料的容重

传统的矿物质滤料容重较大,造成反冲洗消耗很高,尤其在给水处理中,反冲洗消耗的水量占处理后产水量的相当部分。陶粒滤料在制备中如果只加入矿物质原料,容重依旧很高。因此可以添加粉煤灰以降低陶粒容重,降低反冲洗的负担。粉煤灰属人工火山灰质材料,颗粒很小,多呈球形(通称微珠),密度较轻。作为陶粒的原料,它的颗粒形态效应可以产生减水势能,微集料效应产生致密势能,火山灰质效应产生活化势能,从而起到减少需水量,提高耐久性,降低内部温升,提高抗拉强度抗硫酸盐侵蚀等多方面的作用。因此,在陶粒中添加粉煤灰,不仅可以节省其他原料(粘土等),而且可以降低陶粒密度,改善和提高陶粒的性能,并且可以处理火电厂产生的粉煤灰,符合以废治废的原则。

3.4 陶粒的表面改性

改性的目的就是增加陶粒表面吸附作用。当前改性方法主要有表面盖金属氧化物,金属氢氧化物和正离子集团,作用机理是表面静电作用和微孔的吸附作用。

3.5 选择性能优良的成孔材料

成孔剂可以在陶粒内部产生大量的孔径分布,以使陶粒具有生物挂膜,吸附杂质等的作用。煤粉在500~600℃就完全可以燃尽,作为陶粒滤料的成孔剂效果是比较好的。但是,煤属于不能再生的自然资源。为了更好的节约资源消耗,支持全国范围内的节能减排工作,应该寻找一种替代品,使其具有和煤粉同样的作用。因此,可以在工业废弃物中选择合适的物质作为成孔材料。该材料须有较高的烧失量以产生足够的孔径,而且应该在燃烧后不含对水体产生二次污染的物质。这种工业废弃物作为成孔剂,不但可以满足陶粒作为滤料的要求,而且符合以废治废的环保原则。

4 未来陶粒滤料的研究热点

目前对陶粒用作滤料方面的研究较少(主要研究用于建筑材料方面)。为了能够更好的发挥其潜在优势和克服其本身存在的不足,生物陶粒的研究还要着重解决以下问题;

(1) 研制大量利用粉煤灰等工业废料的陶粒滤料。

(2) 由于陶粒在烧制过程中表面结釉问题未得到完全解决,应研究对其表面改性以增强其比表面积和吸附性。

(3) 研制超轻陶粒并加大其开孔数量。

(4) 生物膜在陶粒滤料上的生存特征及适应性研究。

(5) 陶粒滤料的再生利用。

(6) 陶粒滤料在处理微污染水和净水处理中的利用。