摘要:采用湿法生产工艺处理石英砂时,其废水中含有高浓度的固体悬浮物,悬浮物中的微细粒子致使废水很难澄清。本文介绍了一种投资少的双沉淀池人工间歇排除沉砂的处理工艺,并叙述对沉砂的利用方法。

近年来、随着玻璃、陶瓷及其他工业的飞速发展,石英砂的需求量日益增加、各地相继上马了一批石英砂处理厂矿,这些厂矿大多是乡镇企业、采用湿法生产工艺,每生产1吨石英砂、要产生6~10吨废水,且大多直接排入河道,造成了严重的环境污染。波涛石英砂厂家应有关石英矿的要求,对石英砂处理废水的治理作了大量工作,摸索出了一条投资省、见效快、社会及经济效益显著的综合治理途径。

1 石英砂处理废水的特性及治理原理

石英砂处理的废水中含有高浓度的固体悬浮物,pH=6、每升废水含有10-l5g悬浮物,悬浮物主要组成是SiO2及粘土类矿物,其中SiO2占95%以上;悬浮物粒度分布范围较大,大部分是粒度小于9μm的微细粒子占65%-70%,正是由于这些微细粒子。使得废水即使静置几昼夜也无法澄清。

微细石英粒子在水中具有一定的溶解度,粒子表面的某些SiO2和水作用生成硅酸分子。

硅酸是弱电解质,电离后形成H+与SiO2-3离子、石英微粒首先吸附具有共同组成的SiO2-3离子,使表面带负电荷,再吸引H+,组成具有扩散双电层的胶团。

由于胶团都带有负电荷,并有外围水化壳的阻碍作用,因而无法聚集成较大的颗粒而下沉,故废水能长期保持稳定而无法澄清。要使胶团微粒相互聚合,必须加入电解质,借助正离子中和表面负电荷试验比较了多种电解质、后找到一种带高价正离子的无机电解质,能在2分钟内使微粒聚成大颗粒并出现清水层。

2 废水处理工艺

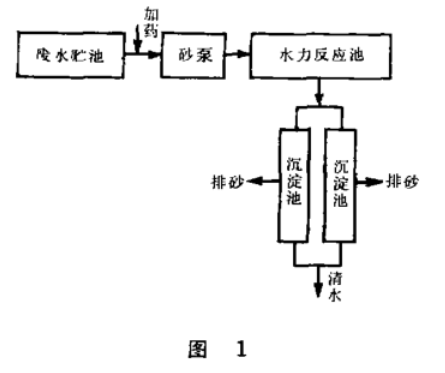

针对乡镇企业资金少、劳动力便宜的特点、设计采用双沉淀池人工间歇排除沉砂的处理工艺、工艺流程如图1所示:

废水和药液经过砂泵叶轮的高速搅拌作用得到充分混合后进入水力反应池。在反应池中,废水经历一个由强到弱的搅拌过程,既保证石英微粒相互之间的充分碰撞以聚成大颗粒,又能避免由于过强的搅动而撞碎聚成的大颗粒。经过充分反应的废水缓慢流入沉淀池中,在流动过程中,悬浮物不断下沉,最终沉到池底,清水则通过溢流堰排出。二个沉淀池交替使用,从而实现人工间歇排砂,运行实践表明,此工艺可完全满足处理要求,处理后的清水中,悬浮物含量小于370mg/L,pH=8,符合国家排放标准。

3 沉砂的利用

沉砂中含有约95%的SiO2,1%~3%的Fe2O3以及少量其他组分,是建筑材料的优良原料,适合制造墙地砖、马赛克等建筑陶瓷,也可制砖或代替部分水泥直接掺入混凝土中。我们用沉砂试制了装饰毛面砖,效果很好,产品的各项指标均达到有关技术标准制品的性能见表1。

表1

| 规格(mm) |

200×64×12-13 156×64×12-13 95×64×12-13 |

| 抗折强度(Mpa) | 12 |

| 吸水率(%) | <11(煮沸吸水率) |

| 容重(kg/m3) | 2100 |

| 耐热冲击性 | 在130℃的温差下,急冷热6次,无裂纹及脱毛 |

| 抗冻性 | 在-30-15℃下,15次冻融循环,无裂缝 |

沉砂需经过一定时间的堆放, 待含水率降低到25%左右才能使用。因沉砂粒度小,需混入40%左右的粒度为20目的砂子,以缩短制品的干燥时间,降低干燥收缩率、制品工艺流程如下:

原料混合→搅拌→真空练泥→陈腐→练泥挤出开片→拉毛成形→干燥→装窑烧成→成品检验→包装入库→成品出厂。

和直接用粘土制成的毛面砖相比,沉砂毛面砖具有强度高、吸水率低、耐热冲击性及抗冻性好的特点,是一种档次较高的装饰材料。

4 结语

本文介绍的废水治理工艺简单易行,适用于乡镇企业。生产能力为20m3/h的废水处理装置仅需投资1万元,每处理1m3废水的运行费用为0.05元,沉砂有多种用途,可因地制宜地加以利用。环境保护部门应制定相应政策,引导乡镇企业树立环境保护意识,造福于人民。